随着全球能源消耗与温室气体排放问题的加剧,开发高效环保的隔热材料成为材料科学领域的研究重点。本文系统综述了近年来隔热材料在制备工艺、微观结构及应用场景的研究进展,重点分析了有机、无机及有机-无机杂化气凝胶与泡沫材料的结构特性及隔热性能,通过对比导热系数、耐温性等关键参数,梳理了不同材料体系的适用场景。研究表明,多尺度结构设计、仿生学原理与可持续材料的结合是提升隔热性能的核心路径。未来,需进一步解决极端环境下的稳定性、规模化制备成本及多功能集成等挑战。

关键词:隔热材料;气凝胶;导热系数;孔隙率;仿生结构;可持续材料

1. 引言

热传递的普遍存在推动了隔热材料在建筑、工业、航空航天等领域的广泛应用。传统隔热材料(如聚苯乙烯泡沫)因高能耗、低耐温性等缺陷,难以满足现代节能环保需求。数据显示,全球近30%的能源消耗与建筑物供暖制冷相关,开发高性能隔热材料成为降低碳排放的关键途径。本文结合最新研究,从分类、制备、结构优化及应用等方面综述隔热材料的进展。

2. 隔热材料的分类与制备方法

2.1 材料分类

根据化学组成,隔热材料可分为三类:

有机材料:以聚氨酯(PUR)、聚酰亚胺(PI)为代表,导热系数20–100 mW/(m·K),柔性好但耐高温性不足(如PUR泡沫耐温≤120℃)。

无机材料:包括陶瓷气凝胶(如SiO₂-TiO₂)、碳气凝胶,导热系数低至10–20 mW/(m·K),耐高温(如陶瓷泡沫可承受>1000℃高温)但机械脆性显著。

有机-无机杂化材料:通过氢键、界面互锁等机制结合两者优势,如间位芳纶/氟化空心玻璃微球气凝胶导热系数21.6 mW/(m·K),兼具柔韧性与高温稳定性。

表:常见隔热材料和相关性能

|

分类 |

典型材料 |

形态 |

导热系数 (W/m·K) |

性能特点 |

制备方法 |

|

|

有机 |

高分子材料 |

聚苯乙烯泡沫板(EPS) |

泡沫 |

40.0 |

轻质易切割,吸水性较高,需阻燃处理;广泛用于建筑墙体保温 |

挤出法、泡沫塑料加工法 |

|

聚苯乙烯泡沫挤塑板(XPS) |

泡沫 |

30.0 |

闭孔结构,抗压强度高,防潮性好;适用于地暖、冷库 |

挤出成型法 |

||

|

聚氨酯泡沫(PUR) |

泡沫 |

20.0-30.0 |

高粘结性,无缝填充,阻燃性优于EPS;用于冷链、管道保温 |

发泡法、喷涂法 |

||

|

聚酰亚胺 |

泡沫 |

100.0-50.0 |

耐温性较好,低烟无毒,脆性较高 |

热固化法、发泡法 |

||

|

生物质材料 |

纤维素 |

颗粒 |

40.0-60.0 |

天然可再生,弹性好,但易受潮霉变;用于红酒塞、装饰保温 |

- |

|

|

壳聚糖 |

松散填充 |

50.0-200.0 |

高孔隙率,吸声性强,防虫蛀;适用于热带地区建筑隔热 |

- |

||

|

木质素 |

板材 |

50.0-70.0 |

农业废弃物再生利用,成本低,但耐火性差;用于临时建筑夹层 |

- |

||

|

无机 |

硅酸铝纤维 |

纤维棉 |

30.0-40.0 |

耐高温,抗热震,但对皮肤有刺激性;用于窑炉内衬 |

纤维化法、吹气法 |

|

|

碳纳米线圈 |

- |

20.0-40.0 |

超弹性,电磁屏蔽效能高,表面活性位点多;用于催化载体,柔性传感器 |

- |

||

|

石墨烯 |

- |

10.0-20.0 |

超高导电性,超轻,力学强度可调;应用于超级电容器电极,高效散热片 |

- |

||

|

二氧化硅 |

气凝胶 |

10.0-20.0 |

超轻,憎水性强,柔性可裁剪;用于航天服、管道包裹 |

超临界干燥法、溶胶-凝胶法 |

||

|

碳 |

气凝胶 |

10.0-20.0 |

导电性可控,耐高温,纳米多孔结构;用于电池隔热、电子器件 |

- |

||

|

玻璃棉 |

纤维卷材 |

30.0-40.0 |

成本低,吸声性能好,但易碎裂;广泛用于建筑吊顶、管道保温 |

纤维化法、吹气法 |

||

|

有机-无机杂化 |

二氧化硅气凝胶/聚酰亚胺泡沫 |

泡沫 |

24.0 |

高温稳定性强,良好的隔热性能 |

液氮汽化法 |

|

|

聚酰亚胺气凝胶/二氧化硅复合材料 |

气凝胶 |

7.4 |

卓越的低热导率和结构稳定性 |

3D打印与氢键网络调控 |

||

|

间位芳纶纤维/氟化空心玻璃微球 |

气凝胶 |

21.6 |

高的隔热性能及耐热性 |

溶胶-凝胶法 |

||

2.2 制备工艺

气凝胶制备:溶胶-凝胶法结合超临界干燥是主流工艺,水热辅助干燥(HAD)等改进技术可调控孔隙结构。例如,HAD工艺制备的SiO₂-TiO₂气凝胶导热系数较传统方法降低40.6%,室温下为44.0 mW/(m·K)。

表:不同气凝胶复合材料的制备工艺比较

泡沫材料制备:液氮汽化法、微模板法等技术用于控制泡孔尺寸。聚酰亚胺纳米纤维泡沫(PINF)通过液氮汽化制备,孔隙率90.2%,导热系数24.0 mW/(m·K)。

仿生与多尺度设计:仿珍珠层多拱形结构通过界面拓扑互锁降低导热系数至39.7 mW/(m·K),微/纳米纤维气凝胶因99.7%超高孔隙率显著抑制热传导。

3. 隔热材料的结构优化与性能提升

3.1 关键结构参数

孔隙率与孔径:孔隙率≥90%且孔径<100 nm时,气体对流与固体传导显著减弱。例如,静电纺丝制备的微/纳米纤维气凝胶孔隙率达99.7%,导热系数低至12.7 mW/(m·K)。

多尺度结构:三维层状结构(纤维层间距12.5–35.8 μm)使固体导热系数(λsolid)降至18.7 mW/(m·K),分级多孔陶瓷气凝胶在2000℃高温下仍保持隔热性能。

仿生结构:仿孤雌草卷须的卷曲纳米纤维气凝胶拉伸应变达150%,导热系数仅增加3.1%,突破“隔热-力学”性能权衡难题。

3.2 热传导抑制机制

路径调控:长程层状结构(如碳基气凝胶)通过延长热传导路径降低λsolid,介孔结构(如SiO₂/蒙脱土复合气凝胶)通过声子散射缩短平均自由程至2.3 nm。

辐射与对流抑制:SiC纳米线作为红外遮光剂可使λrad贡献减少42%,封闭纳米孔(如间位芳纶气凝胶)通过克努森效应抑制气体分子运动。

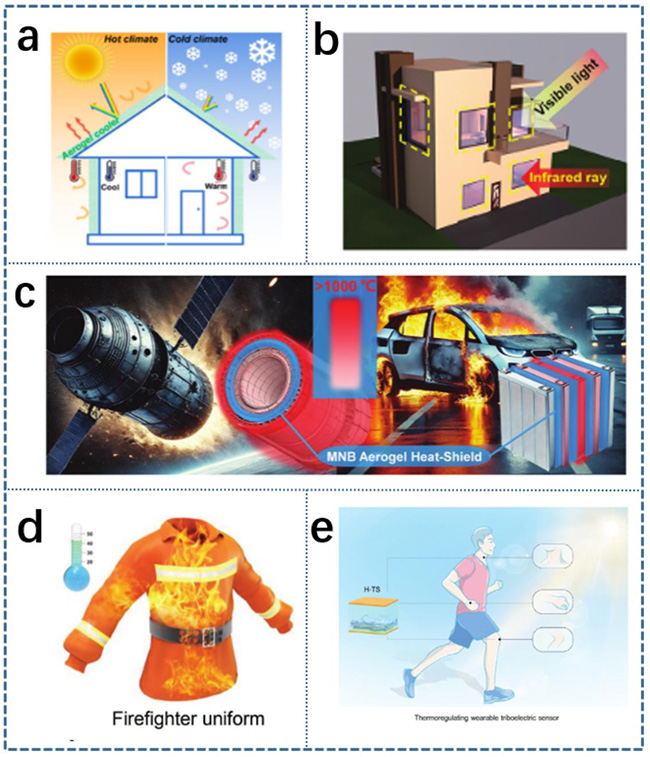

4. 隔热材料的应用场景

4.1 建筑节能领域

墙体与屋顶保温:SiO₂气凝胶微球嵌入聚偏氟乙烯膜可实现建筑表面辐射冷却,在885.56 W/m²辐照下昼间降温11.2℃;生物质纤维素气凝胶年节能达23.1 kWh/m²,适配不同气候带需求。

可持续材料:纤维素/木质素复合气凝胶因面包状结构保护内部多孔体系,导热系数28.5 mW/(m·K),适用于临时建筑与热带隔热。

4.2 航空航天与热防护

航天器热保护:硅化纳米复合气凝胶通过凝胶约束冷冻铸造技术形成拓扑弹性结构,1000℃下导热系数稳定在21.3 mW/(m·K),可承受航天器再入大气层的瞬态高温。

电池热管理:3D打印PI/SAP复合气凝胶在-50℃至1300℃宽温域稳定隔热,2 mm厚保护壳使锂电池在-20℃环境下维持13℃工作温度。

4.3 可穿戴防护与电子设备

l个人防护衣物:聚氨酯@纤维素纳米纤维气凝胶厚度9 mm时等效40 mm鹅绒保温效果,富勒烯圆顶结构赋予超弹性与自清洁功能,适用于消防服与太空服。

l柔性热管理:仿生透明气凝胶透光率89%,可使CPU降温15℃,为可穿戴电子设备提供柔性热管理方案。

图 隔热材料在建筑、航天、电池、防护衣物等领域的多功能应用研究。(a)以气凝胶为外围护结构的建筑物工作机理示意图;(b)透明气凝胶作为建筑物隔热窗示意图;(c)MNB气凝胶在航天器和电动汽车电池中的潜在应用场景;(d)在消防服中的潜在应用;(e)夏季阳光下对人体健康和运动康复的解决方案及潜在应用

5. 挑战与未来趋势

5.1 当前挑战

极端环境稳定性:材料在反复热冲击、湿热循环下的性能衰减机制尚未明确,如生物质气凝胶在紫外线老化下的耐久性需验证。

成本与规模化:超临界干燥、3D打印等工艺成本高,限制气凝胶大规模应用(如陶瓷气凝胶工业化生产成本比传统材料高3–5倍)。

环境适应性:壳聚糖等生物质材料易受潮霉变,需通过化学改性(如引入石墨烯)提升阻燃性与力学强度。

5.2 发展趋势

多学科交叉设计:融合仿生学(如仿硅藻矿化)与多物理场耦合机制,开发宽温域、抗疲劳的多功能材料。

绿色制备技术:推广水基溶胶-凝胶法、常压干燥工艺,利用农业废弃物(如木质素、纤维素)降低原料成本与碳排放。

数字化与智能化:借助数字孪生技术模拟材料在复杂工况下的性能,实现微观结构精准预测与工艺优化,缩短研发周期。

6. 结论

隔热材料的研究已从单一性能优化转向多维度协同提升,多尺度结构设计、仿生学应用与可持续材料开发成为核心方向。未来需进一步突破极端环境稳定性、规模化制备成本等瓶颈,推动隔热材料在建筑节能、航空航天等领域的深度应用,为全球碳中和目标提供材料技术支撑。